Lancée en juillet 2016, la startup Mobibam propose des meubles sur-mesure, conçus par et pour les clients, et fabriqués dans deux usines en France. Une prise en main directe par le client qui peut concevoir la bibliothèque sur mesure de ses rêves grâce à un configurateur 3D.

Paul Normier, CEO et fondateur de Mobibam, nous livre les secrets de fabrication des meubles Mobibam.

L’ère de l’industrie 4.0 avec Mobibam

Paul, pourriez-vous nous expliquer les différences entre Mobibam et d’autres entreprises qui font du mobilier sur-mesure?

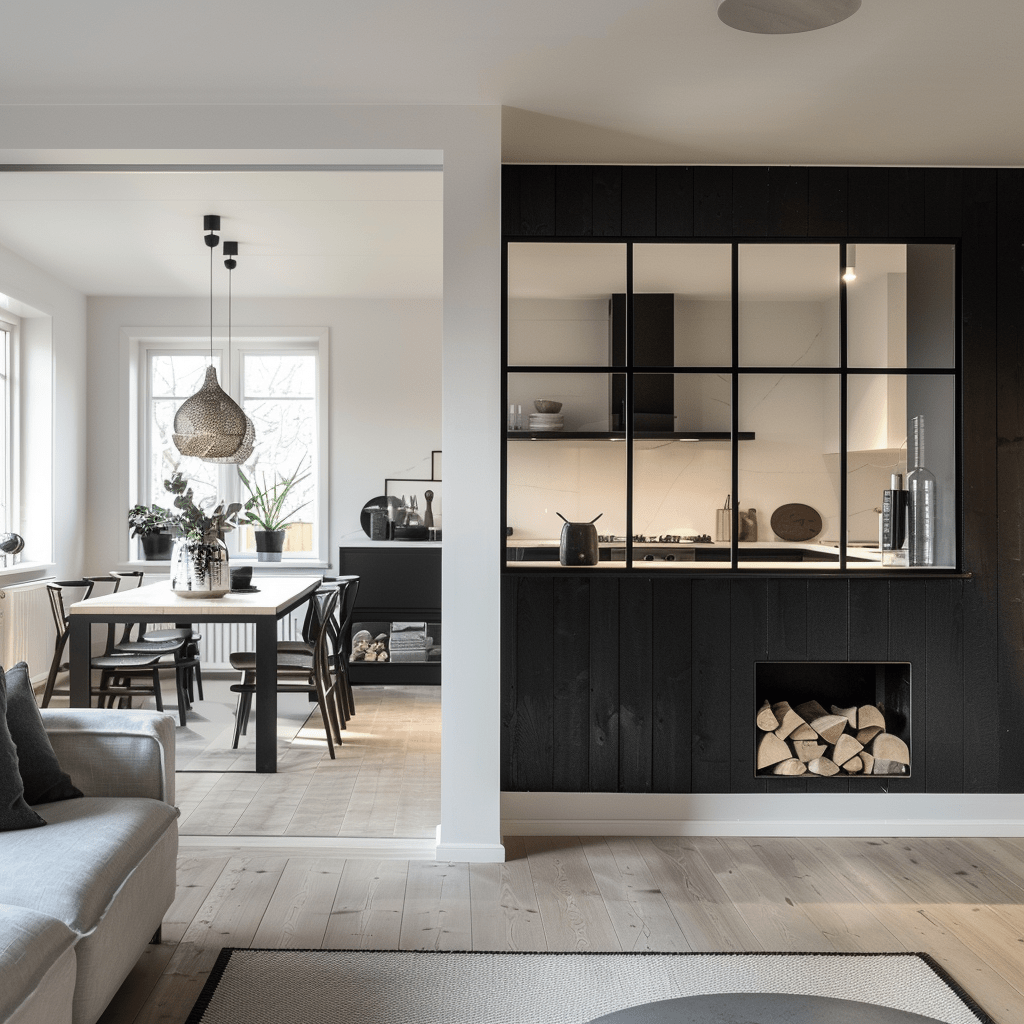

En digitalisant toute la chaîne de la valeur et en supprimant les intermédiaires, Mobibam permet à chacun de réaliser son meuble sur-mesure au millimètre près. C’est le client qui conçoit son meuble et lance la production.

Mobibam s’inscrit ainsi dans l’ère de l’industrie 4.0 : celle de la personnalisation de masse, qui met fin à la production standardisée en série répandue au XXe siècle.

Un configurateur 3D de meuble en ligne

Afin de permettre aux clients de concevoir eux-mêmes leurs meubles, Mobibam a conçu un configurateur 3D accessible en ligne. Pourriez-vous nous dire quelques mots sur ce configurateur?

Ce configurateur 3D est central dans l’activité de Mobibam.

En effet, Mobibam a une double casquette : distributeur de meuble ET éditeur de logiciel. C’est le fait de combiner ces deux fonctions qui fait toute l’innovation de notre startup.

Le configurateur 3D est optimisé selon un processus itératif constant. Nous adoptons une démarche de Lean Startup, qui consiste à le faire évoluer en permanence selon les retours clients. Notre objectif est de proposer un configurateur de plus en plus simple et de plus en plus intuitif, tant au niveau de l’ergonomie que de l’usage.

La conception de meuble de rangement sur-mesure

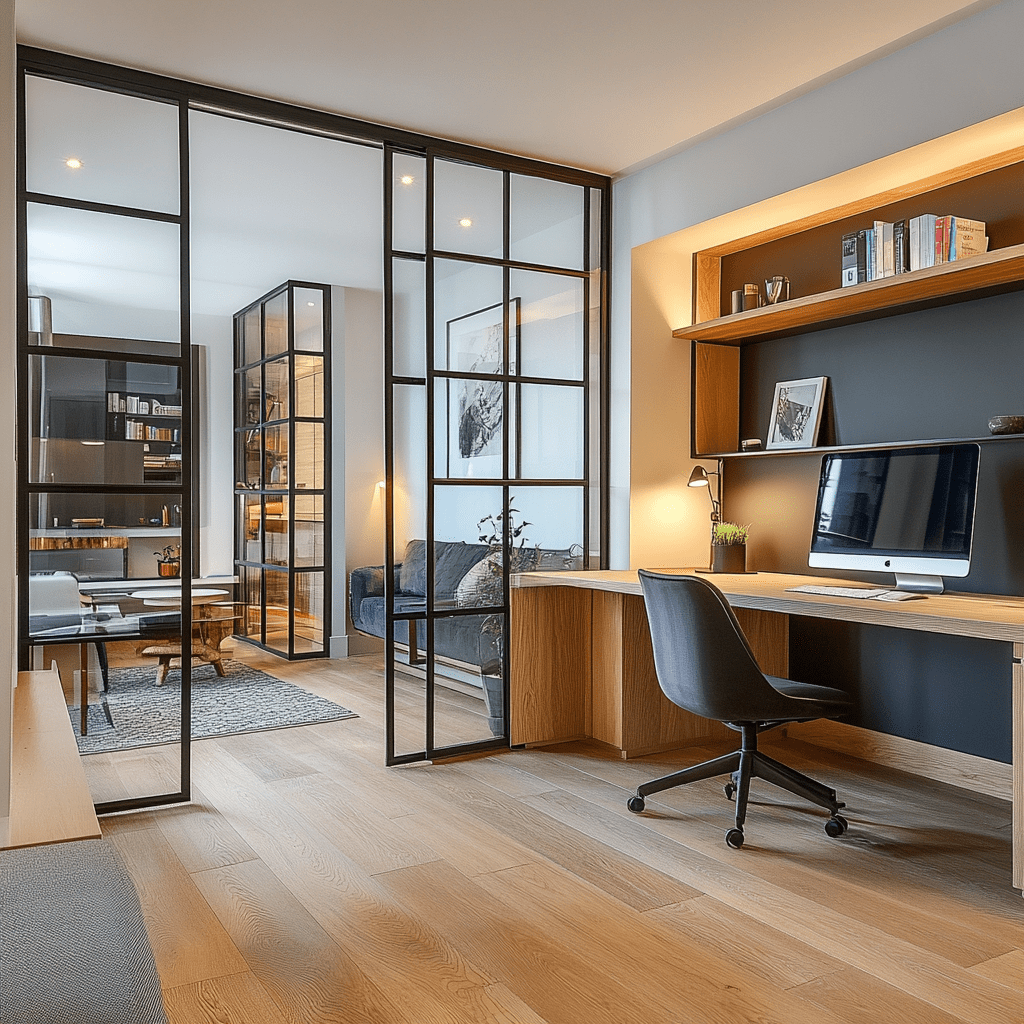

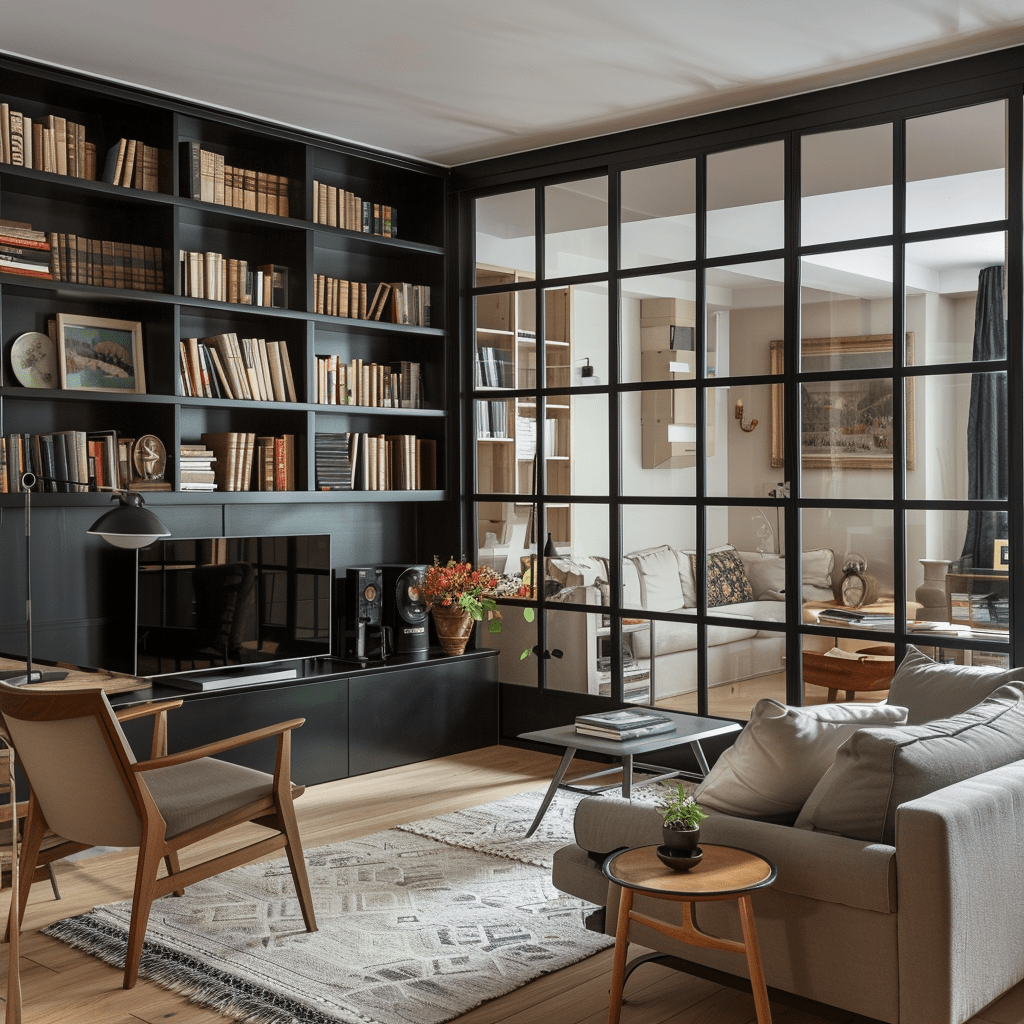

Ce configurateur permet, de façon ultra-fluide et ludique, de concevoir un meuble de rangement sur-mesure au millimètre près.

Les fonctionnalités du configurateur permettent :

- de définir les mesures du meuble

- d’aménager l’intérieur du meuble avec portes, tiroirs, tringles…

- de personnaliser le meuble avec plusieurs choix de couleurs possibles

- d’afficher en temps réel le prix du meuble et celui de la livraison.

Le client dispose ainsi d’une maîtrise totale de son budget et de la conception de son produit.

La planification de la production

Une fois le produit conçu par le client : que se passe-t-il concrètement?

Une fois le produit conçu et validé par le client, le fichier de production est envoyé directement à l’usine pour planification de la production.

Au total, il faut compter 4 semaines entre la finalisation de la commande et la livraison : 2 semaines de production, 1 semaine de livraison et 1 semaine de marge.

Quelle est la spécificité de l’usine avec laquelle vous travaillez ? Quels sont les pré-requis (machines…) pour une fabrication sur-mesure ?

La production de l’usine répond à un pilotage totalement digital, commandé par le client final.

Chacune des machines propose des fonctionnalités classiques. Leur spécificité : elles produisent à la chaîne des éléments sur mesure.

Les temps de réglages sont immédiats et automatiques pour chacune des étapes de production d’une pièce : réception du fichier, alimentation de la chaîne, choix du panneau de finition, alimentation de la fraise angulaire, découpe, transfert vers le plaquage de champs, transfert vers le centre d’usinage 3 axes pour les perçages et défonçages.

C’est à ce stade qu’interviennent les 2 étapes qui nécessitent une intervention humaine : le contrôle qualité et l’emballage se font de façon manuelle, juste avant la phase d’expédition.

Une fabrication 1OO% Made in France avec Mobibam

Tous les meubles Mobibam sont ainsi réalisés selon ce mode de production industriel sur mesure. Sur les 700 vendus, vous n’en trouverez pas 2 identiques.

Pourquoi privilégier le ‘Made in France’ sur l’ensemble de la chaîne?

En effet, nous privilégions le ‘Made in France’ pour la conception du logiciel, l’approvisionnement en matières premières et la fabrication des meubles.

Tout d’abord, le respect des labels PEFC et FFC nous oriente dans le choix de nos fournisseurs de panneaux (qui se trouvent dans les Vosges et dans les Landes).

Ensuite, le processus industriel utilisé nous oblige à une certaine exigence en terme de qualité.

Enfin, le choix du « Made in France », notamment par la consommation de matières premières locales, nous permet de limiter l’impact environnemental. Il s’agit également d’un engagement sociétal, qui vise à entraîner dans une spirale vertueuse un secteur sacrifié par la mondialisation ces dernières années.